摘 要:n08031是一种含氮的铁镍铬钼合金,由于其拥有优异的耐腐蚀性能,易于加工和焊接,所以被广泛应用在化学和石油化工等工业领域。本文主要介绍了永兴特种材料科技股份有限公司对超级奥氏体不锈钢n08031的开发过程。通过改进lf处理工艺,提高钢水纯净度;采用高温均匀化处理改善成分偏析;探索出最佳的热加工温度区间(1100℃-1200℃),防止热加工开裂。最终成功开发出高纯净度、晶粒度均匀、腐蚀性能良好的n08031超级奥氏体不锈钢管坯/板材。

关键字:n08031、超级奥氏体不锈钢、高温均匀化

1、前言

超级奥氏体不锈钢是一种合金元素含量显著高于普通奥氏体不锈钢的合金,其mo含量一般在4.5%-7%左右。高合金的特点让这类钢具有良好的耐腐蚀性能,在海水、充气、存在缝隙、低速冲刷条件下具有良好的抗点蚀性能和和较好的抗应力腐蚀性能,是镍基合金和钛合金的代用材料。n08031就是其中一种性能优秀的超级奥氏体不锈钢,它是由德国蒂森克虏伯vdm 公司专门为抗卤化物介质腐蚀而研发的一种含氮fe-ni-cr-mo系合金。n08031除了具有良好的耐卤化物腐蚀性,同时也具有出色的耐各种浓度及温度的纯硫酸或不纯硫酸腐蚀的性能。所以该合金被广泛应用于化学和石油化工、环境工程和油、气生产等工业领域。

n08031高mo的设计能细化晶粒,但也显著提高了钢的高温强度,使其变形抗力增大;高含量的cr-mo-n使得材料的pre≥50,但也导致材料在热加工过程中容易出现析出相,增加热变形难度;控制c含量≤0.015%能有效保证材料的腐蚀性能,但通过aod实现超超低碳超级奥氏体不锈钢的冶炼具有一定难度。

2、生产工艺流程及特点

2.1工艺流程

φ65-φ130圆钢:配料→电炉初炼→aod精炼→lf炉外精炼→模铸→修磨→均质化处理→热锻开坯→轧制圆钢→检验→包装标识→入库

φ140-φ500圆钢:配料→电炉初炼→aod精炼→lf炉外精炼→模铸→修磨→均质化处理→热锻→检验→包装标识→入库

6-12mm厚板材:配料→电炉初炼→aod精炼→lf炉外精炼→模铸→修磨→均质化处理→热锻扁坯→轧制板材→固溶酸洗→检验→包装标识→入库

2.2生产装备

根据上述工艺流程,采用的生产主要设备有30t超高功率电弧炉、30taod精炼炉、30tlf炉、35mn快速锻造液压机组、年产25万吨不锈钢和特种合金棒线轧线、3.3米宽板轧机。

2.3工艺特点

2.3.1aod精炼特点

通过aod精炼工艺,能够完成脱碳、脱氧、脱硫及氮气合金化等工艺控制钢水中的非金属元素,随着非金属的元素含量达标后再用合金对主元素进行微调,使其达到标准内控目标。

n08031是一种超超低碳的超级奥氏体不锈钢,c含量要求≤0.015%,所以采用以下几种方法,保证aod出炉钢钢水的碳含量:①将脱碳期按钢水中碳含量多少分为初始脱碳期和二期脱碳期,在不同脱碳期采用不同的氩氧比吹入,从而提高脱碳效率;②采用cao-al2o3-mgo-sio2渣系代替cao-al2o3- sio2渣系,提高脱碳、脱硫、脱氧效率;③采用单渣法冶炼,从而避免双渣法后期造渣产生的增碳。

2.3.2lf炉外精炼特点

钢水在aod完成精炼后,继续在lf炉进行底吹氩,利用狭缝型的透气砖在钢包底部吹入细小的氩气气泡,气泡在上浮过程中会带走游离在钢水中的非金属夹杂物,顶部通过电极对顶渣进行加热,充分利用高碱性渣的对夹杂物的吸附作用,对钢水进行净化处理,提高钢水的纯净度。

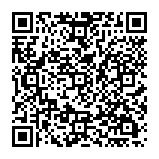

在生产n08031时,为了更好的控制夹杂物,采用双底吹系统长时间弱搅拌的方式使钢水中的夹杂物充分上浮。双底吹搅拌方式是目前国内外底吹系统中去除夹杂物效果最好的底吹方式,可有效减少搅拌死区及防止卷渣,其钢水流场情况如图1 所示。

图1 双底吹系统钢水流场图

2.3.3热加工工艺特点

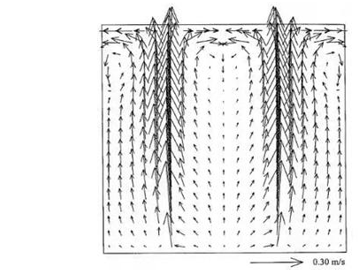

n08031含有6%的mo和0.2%的n,所以该材料的变形抗力较大、热传导系数较低。且该材料在铸态组织下,热塑性极差,不能通过钢锭热轧成型,必须以锻造方式将铸态组织破碎变成锻态组织以大大提高钢的热塑性。锻造加热时,前期低温加热区应缓慢升温,避免加热过快引起热应力。中后期保温时间要适当延长进行高温均匀化处理。这主要是因为n08031合金成分较高,在模铸凝固过程时心部会出现成分偏析,而在热成型时偏析位置会析出大量的块状及条状有害相(高富cr、mo),影响材料热加工性能和腐蚀性能。未经均质化处理的锻圆中心存在大量析出相,如图2所示。为减少偏析对产品性能的影响,可引入高温均匀化处理,在一定的温度下,通过长时间的保温使元素得到充分扩散,改善其内部的元素偏析,从而避免在后续热成型时有害相带来的问题,并且提高成品的耐蚀性。

图2 未经均质化处理的锻圆析出相

3、产品检测及分析

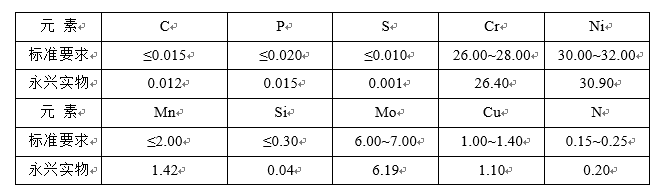

3.1 化学成分

化学成分决定了材料的基础性能,为了保证n08031的腐蚀性能和热加工性能,我司在客户标准的基础上,对化学成分进行了优化设计,并在冶炼过程中精整控制。

p、s对大部分钢来说都是有害元素,所以对原材料进行严格管控,并通过aod工艺,保证成品低p、低s。cr是超级奥氏体不锈钢中不可或缺的合金元素,铬含量越高,耐蚀性越好,这是因为合金在氧化介质中可以形成cr2o3为基体的稳定的表面防护膜,但过高的cr含量也会促进σ相的产生,所以控制cr含量在中下限。ni是超级奥氏体不锈钢的基体元素,主要是为了稳定奥氏体,同时镍也能扩大钝化范围,提高耐蚀性。在综合考虑成本后,将ni含量控制在中线。mo可以增强合金表面钝化膜的稳定性,并提高其强度和耐蚀性,抗h2so4、hcl、h3po4及某些有机酸,耐点蚀及缝隙腐蚀。但过量的mo也会促进σ相的产生,同时增加材料的变形抗力,所以将mo含量控制在下限。固溶于基体的n元素可以提高奥氏体不锈钢抵抗一般腐蚀介质、点蚀、应力腐蚀和晶界腐蚀的性能。但过高的n含量也会增加材料的变形抗力,增加热加工难度,所以将n含量控制在中限。在腐蚀介质中,cu可以促进不锈钢中的cr向材料表面扩散,加速钝化膜的自我修复能力,从而提高不锈钢的耐腐蚀性能。但考虑到cu含量过高时对热塑性的影响,将cu含量控在下限。实际化学成分见表1。

表1 实际化学成分(wt%)

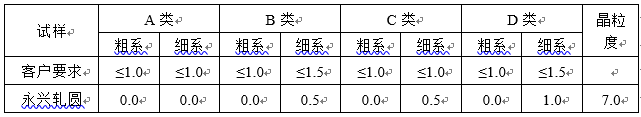

3.2 非金属夹杂物及晶粒度

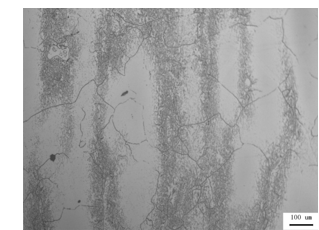

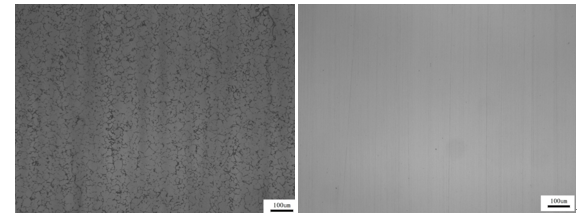

根据标准gb/t 10561和gb/t 6394,对轧圆成品进行非金属夹杂物及晶粒度检测,结果如表2所示。夹杂物水平和晶粒度完全符合客户要求。图3是永兴轧圆的晶粒度照片。图4是永兴轧圆的非金属夹杂物照片。

表2 非金属夹杂物及晶粒度(级)

图3:晶粒度 图4:非金属夹杂物